1 | 客户背景与问题

背景:

我们的客户是欧洲一家主要的汽车集团,由过去20年间收购两家竞争对手组建而成。尽管通过外部扩张实现了增长,但该集团正面临重大的结构性挑战。目前,其在16个不同工厂生产涵盖几乎所有市场细分的大量车型,从城市代步车到公路车型,从经济型到高端车型。这样的广泛产品组合和地理分布使得生产和管理复杂化。

主要问题:缺乏集团内部的协同效应

该集团的核心问题是未能有效整合收购的不同实体。收购后,这些实体之间的信息、零部件甚至工作方法的共享努力微乎其微。每个实体几乎都像是独立运作的组织,有着各自的流程,导致运营效率低下,价值链缺乏一致性。

结果:财务损失及PLM项目的失败

2015年,该集团经历了历史性的财务亏损,部分原因在于内部协同的缺乏。此外,试图实施的产品生命周期管理(PLM)系统也未能成功,进一步凸显了集团在集中和协调其运营方面的困难。这种局面使集团无法充分发挥潜力,无论是在成本削减还是流程优化方面都难以达成目标。

问题陈述:

如何在这个汽车集团内部统一产品多样性并简化内部流程,从而提高运营效率并恢复盈利能力?

2 | 我们的方法

为了支持客户的转型,我们采用了结构化的方法,包括对现有架构的分析、必要改进的识别以及共同实践的定义。这一方法有助于简化未来的项目管理,并增强运营效率。以下是方法的主要部分:

1 | 初步诊断与组织框架设计

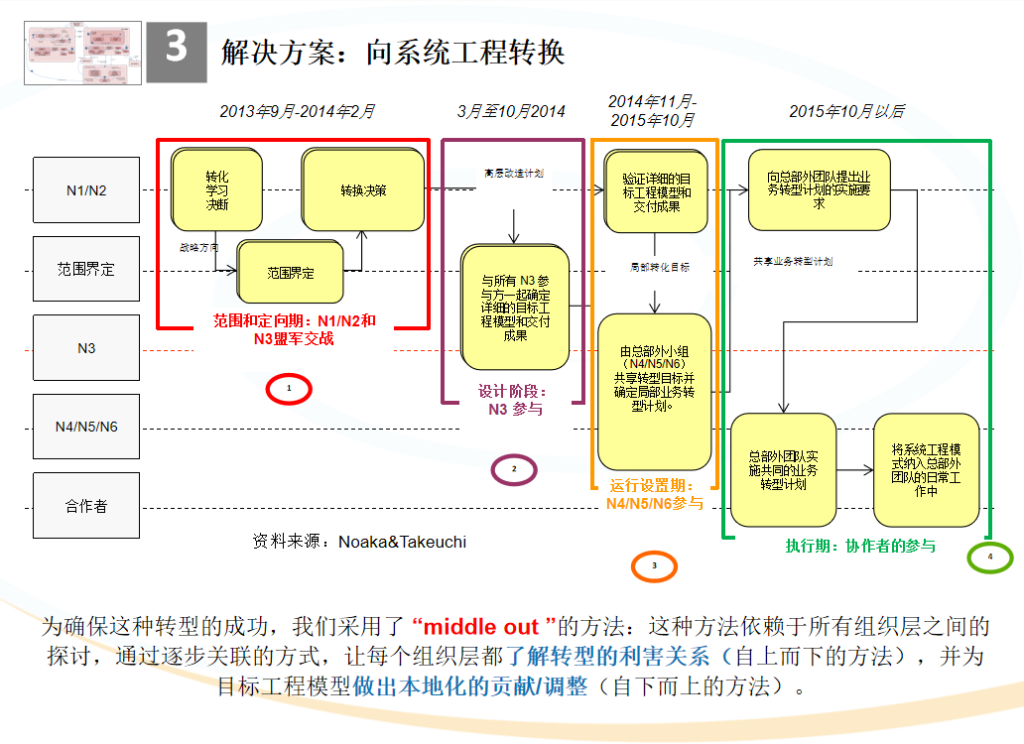

我们从一项基于“middle-out”(中间向外扩展)方法的系统工程转型开始。这种方法以组织的核心为起点,首先识别潜在的协同点,然后将其推广至不同实体。第一步是对现有组织进行全面诊断,深入了解现有流程、三大历史品牌的结构,并识别造成分裂的根源。

2 | 定义通用车辆架构和标准

接下来,我们创建了一个通用的车辆架构及三大历史品牌共享的规范。目标是简化产品线并促进实体间的协作。这还包括识别共同的设计标准,以减少开发流程中的冗余和不必要的变化。

3 | 基于系统工程的新开发计划

在定义了通用架构之后,我们制定了一个基于系统工程原则的新开发计划。该计划与通用架构保持一致,从而实现集团内开发项目的集中化和协调化管理。同时,我们重新调整了组织结构,以配合这一战略,确保各品牌团队间更好的协作。

4 | 基于新组织的PLM系统重构

最后,我们重新设计了产品生命周期管理(PLM)系统,使其与新的组织结构、开发计划和通用车辆架构相适应。优化后的PLM系统支持流程的整合,并简化了集团内不同实体之间的产品数据管理,形成真正的数字化连续性。

成果与收益

我们的方法为客户带来了以下显著的成果:

- 提高协作与效率: 成功建立了三大品牌间的协作机制,实现了共享架构与标准;

- 产品多样性合理化: 简化了产品线,消除了重复开发;

- 降低开发成本: 改善开发流程并优化资源分配;

- 增强数字化管理能力: 新的PLM系统显著提高了数据管理效率,支持更好的业务决策。

此方法为集团的全面转型奠定了基础,使其能够合理化产品多样性并提升运营效率,从而实现长期的盈利能力恢复和增长。